7 specifik IT v automobilovém průmyslu

Automobily. Všude je vidíme, většina je alespoň někdy používá. Málokdo ale ví, co se skrývá za jejich výrobou a cestou k zákazníkovi. Automobil je dnes velmi složité zařízení a k jeho výrobě je použito mnoho materiálů a postupů. Kromě přímé výroby komponent a podskupin na sebe automobilový průmysl váže také textilní a chemický průmysl, logistiku a dopravu. A všechny tyto oblasti je nutné dostatečně a spolehlivě řídit.

Automobily. Všude je vidíme, většina je alespoň někdy používá. Málokdo ale ví, co se skrývá za jejich výrobou a cestou k zákazníkovi. Automobil je dnes velmi složité zařízení a k jeho výrobě je použito mnoho materiálů a postupů. Kromě přímé výroby komponent a podskupin na sebe automobilový průmysl váže také textilní a chemický průmysl, logistiku a dopravu. A všechny tyto oblasti je nutné dostatečně a spolehlivě řídit.

Současný stav automobilového průmyslu vyžaduje od všech výrobců a subdodavatelů rychlejší dodávky čím dál složitějších produktů, a to v rámci celého dodavatelského řetězce. Automobilový průmysl rozlišuje v rámci celého řetězce hned několik úrovní, přičemž pro zařazení dodavatelů do jednotlivých úrovní se používá označení Tier (anglicky „rang“ – pozice) v kombinaci s jedním číslem:

- Tier 1 pojmenovává přímého dodavatele s více montážními skupinami a systémy.

- Tier 2 jsou dodavatelé podsestav a jednotlivých montážních dílů.

- Do Tier 3 patří dodavatelé surovin a jednotlivých komponent, jako je například spojovací materiál.

Čím výše je subdodavatel v řetězci, tím větší jsou nároky kladené na rychlé a přesné zpracování dat v rámci firmy, ale i výměnu mezi subdodavateli, nebo přímo s automobilkou.

Rozdílné IT potřeby a prostředí

I když není potřeba, aby automobilka a její dodavatelé či subdodavatelé byli v oblasti informačních technologií shodně vybaveni, existuje několik specifických požadavků, které jsou v podstatě podmínkami, jež musí splnit každý dodavatel. Jedná se především o tyto oblasti:

- elektronická komunikace (EDI),

- zpracování odvolávek místo jednotlivých objednávek,

- využívání čárových kódů, zejména specifických pro automobilový průmysl,

- just-in-time (JIT),

- kanban,

- řízení a sledování jakosti,

- balení, obaly a jejich sledování.

Podívejme se nyní na jednotlivé požadavky podrobněji.

Elektronická komunikace (EDI)

EDI je jedna z technologií, která umožňuje rychlou a efektivní komunikaci v celém řetězci. Pomocí EDI se posílají zejména odvolávky, nákupní objednávky, ale i faktury a transportní dokumenty. Tyto zprávy je nutné přijímat a dále zpracovávat v samotném ERP systému. U moderních systémů je integrace taková, že jde v podstatě o výměnu dat mezi informačními systémy.

Pomocí EDI se posílají zejména odvolávky, nákupní objednávky, ale i faktury a transportní dokumenty

Zpracování odvolávek

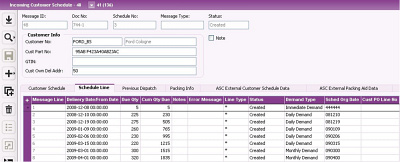

Na základě zaslaných zpráv z EDI se zpracovávají v rámci sjednaného kontraktu odvolávky. Jde o upřesnění denních dodávek, přičemž až do určeného horizontu jde o závazné objednávky. V rámci odvolávek se řeší i výhledy, které slouží k předběžnému plánování kapacit i materiálu. V informačním systému je tedy možné s pomocí funkcionality MRP (material requirements planning, plánování materiálových potřeb) přepočítat všechny aktuální i budoucí potřeby, a pro výrobu tak zabezpečit jak samotné materiály, tak již hotové součástky a komponenty. Tento způsob zpracování také umožňuje měnit plány výroby a dodávek v rámci jedné firmy, pokud je rozdělena na více samostatných subjektů.

Na základě zaslaných zpráv z EDI se zpracovávají v rámci sjednaného kontraktu odvolávky

Využívání čárových kódů

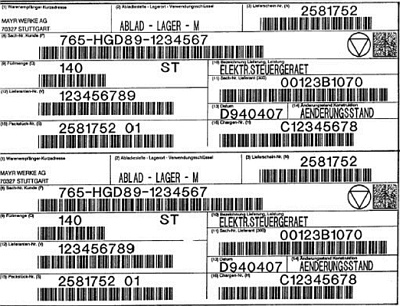

Čárové kódy se dnes používají ke zjednodušení práce ve všech oblastech nejen pro interní zpracování ve skladech, ale zejména mezi dodavateli a zákazníky. Pro označování jednotlivých položek se často používá EAN kód, který je běžně na zboží. V automobilovém průmyslu jsou definovány specifické štítky, například podle VDA4902. Tyto slouží k označení balení.

Data z těchto štítků se porovnávají s daty z avíza o dodávce

Just-in-time (JIT)

Dodavatelé z první úrovně (Tier 1), kteří dodávají přímo na montážní linku, musí dodávat přesně na konkrétní datum a čas. Může jít například o sady sedadel a polstrování, které se k montážní lince z příjmu uskladní v takovém pořadí, jak jsou na montáž naplánovány jednotlivé vozy. Hlavní důvod je však minimalizace skladových ploch, nákladů na skladování a rozpracované výroby, úspory času. S JIT dodávkami je spojeno plánování a zabezpečení dopravy, tak aby dodávky dorazily včas na místo určení. Není to úplně jednoduchý úkol s ohledem na možné potíže z důvodu počasí, havárií či uzavírek.

Kanban

Koncept Kanban je úzce spojený s principy štíhlé výroby a systémem výroby just in time (JIT). Podle Wikipedie znamená japonské slovo kanban doslova „cedule“ nebo billboard. Ve skutečnosti je to karta nesoucí informace o součástkách, jejich uložení a jejich určení. Z jednoho místa na obrazovce počítače lze pak snadno sledovat a zadávat požadavky a data, a jednoduše tak řídit doplňování výrobních meziskladů. Ve chvíli, kdy je materiál spotřebován, se vyšle signál k vyrobení a dodání další dávky, ovšem jen v nutném množství, aby nebyly sklady zbytečně zahlceny. Tyto signály jsou zaznamenány v cyklu doplňování a umožňují velmi dobrou viditelnost u dodavatele i odběratele. Zjednodušeně lze říct, že kanban je prostředkem k jemnému doladění výrobního procesu.

Řízení a sledování jakosti

Pro automobilový průmysl jsou vypracovány normy jakosti, podle kterých se dodavatelé musí řídit a jejichž dodržování musí i dokladovat. Jsou to požadavky norem QS 9000, VDA 6, ISO/TS 16949. Některé zjištěné hodnoty se zapisují a sledují přímo s vazbou na produkty (např. naměřené hodnoty v procesu výroby na pracovištích nebo zkušebních stanicích), některé existují například jako dokumenty, které se archivují, procházejí schvalovacím procesem, případně se jako schválené tisknou a vydávají. Pro zabezpečení kvality se používají i popisy procesů ve výrobě nebo při kontrole kvality a je potřeba mít je snadno uložené v jednotném úložišti, samozřejmě s omezením přístupu.

Balení, obaly a jejich sledování

Dodávky komponent a skupin jsou zpravidla v obalech, které jsou přesně specifikované. Pro menší komponenty jsou to KLT (certifikovaný systém přepravek), které se skládají na europalety. Pro zásilky se sestavuje struktura balení, dodávané komponenty se označují štítky definovanými normou VDA. Větší komponenty se dodávají ve speciálních přepravních obalech, pro komplety sedadel jsou to například speciální „klece“. S ohledem na velké objemy pohybujících se obalů mezi dodavateli a poměrně vysoké ceny se sleduje pohyb těchto obalů v množství a cenách u jednotlivých dodavatelů či zákazníků.

Vše v jednom systému

Výše uvedenými specifickými požadavky se automobilový průmysl liší od běžné výroby a dodávek. S ohledem na požadavky komplexního zpracování dat, plánování, archivace dokumentů a výsledků kontrol, zpětné sledovatelnosti atd. je ideální, když automobilky i její dodavatelé sáhnou po takovém informačním systému, který dokáže pokrýt všechny tyto činnosti.

Kromě uvedených specifických funkcí se také jedná například o práci s dokumenty a médii, které je potřeba připojovat přímo ke konkrétním objektům a datům a mít je zároveň centrálně uložené tak, aby bylo možné pracovat s nimi z jakéhokoliv místa. Typicky to mohou být pracovní návodky k jednotlivým operacím ve výrobním procesu, různé protokoly ze zkoušek, ale i dokumenty připojené k jednotlivým zaměstnancům.

Pro řízení údržby strojů a zařízení existují speciální moduly v ERP aplikacích, stejně tak moduly pro projektové řízení nebo zavedení nových projektů. Pokročilé ERP aplikace obsahují i HR moduly pro správu zaměstnanců, sledování docházky, časů z výroby, plánování na grafické tabuli atp. Samostatným modulem je řízení a správa skladů.

Aleš Levinský