Zkušenost s procesem digitalizace výrobních provozů ČR

Veškerá veřejná, ale i odborná diskuze, kolem Internetu věcí (IoT), pokročilých analytických metod v průmyslu, umělé inteligenci nebo např. big datech se soustředí především na odvětví, ve kterých zásadní roli hraje koncový zákazník. Důvod se nabízí. Koncoví zákazníci zcela přirozeně generují velké množství dat, na kterých se nové technologie, ale i odborníci, dokáží poměrně snadno a kvalitně „trénovat“. Po tréninku, z pravidla, následuje veřejně srozumitelná interpretace výstupů, a to vše, spolu s potřebným osvětlením kontextu a metody, která přináší tak důležitou přidanou hodnotou celého řešení.

Veškerá veřejná, ale i odborná diskuze, kolem Internetu věcí (IoT), pokročilých analytických metod v průmyslu, umělé inteligenci nebo např. big datech se soustředí především na odvětví, ve kterých zásadní roli hraje koncový zákazník. Důvod se nabízí. Koncoví zákazníci zcela přirozeně generují velké množství dat, na kterých se nové technologie, ale i odborníci, dokáží poměrně snadno a kvalitně „trénovat“. Po tréninku, z pravidla, následuje veřejně srozumitelná interpretace výstupů, a to vše, spolu s potřebným osvětlením kontextu a metody, která přináší tak důležitou přidanou hodnotou celého řešení.

Poněkud skrytě, ovšem minimálně stejně významně, může působit v oblasti digitálních inovací i sektor výrobní, odvětví veškerých průmyslových, výrobních firem. Na výrobním sektoru je velice zajímavá skutečnost, že nejen že svým působením generuje gigantické množství dat, ale i zcela bazálně spojuje vědu a výzkum spolu s technologickým know-how a celou řadu statistických a výpočetních metod tak, aby byl vůbec schopen řídit veškeré své klíčové výrobní procesy, kvalitu výroby a typicky i veškerou související výrobní logistiku.

Samotný vývoj a implementace řídících systémů je historicky pro průmyslové provozy poměrně významně nákladný. Z toho důvodu, analytické a řídící systémy byly z pravidla nasazovány jen na nejkritičtější, a nebo na jednoduché a popsatelné firemní procesy, v důsledku čehož zůstávají do dnes bez jakékoliv pokročilé analýzy výrobních podmínek, efektivity výrobních procesů a automatizované kontroly kvality vstupních nebo naopak výstupních produktů.

Tedy, zatímco průmyslové podniky, den co den generují obrovské množství dat vycházejících přímo z výrobních strojů, využití pokročilých technologií není v oblasti digitálního řízení procesů, zvláště pak kvality a efektivity výrobních podmínek, ani zdaleka tak pokročilé jako např. v sektorech finančních služeb, telekomunikací nebo retailu. Výsledkem je, že významný podíl českých výrobních podniků doposud zásadně zaostává v systematickém využití analýzy velkých dat, datovém modelování, zapojení umělé inteligence nebo strojového učení, aby z existujících dat dokázaly systematicky extrahovat skrytý, ale při tom permanentní, potenciál v řízení procesů výroby a hlavně lidech.

Dobrou zprávou je, že v posledních letech vznikly zcela nové softwarové platformy, které umožňují zásadně snadnější přístup k provozním datům z mnoha různých zdrojů vč. dodatečně instalovaných čidel IoT. Typicky se takovým řešením průmyslových provozů říká „digitální pracoviště“, ať již řešení míří na optimalizaci výrobního procesu pracovníka nebo na řízení kvality dílčích a následně finálních výstupů výroby. Digitální technologie výroby, digitální pracoviště, mají jediný cíl - konečně výrobním firmám poskytnout nové způsoby, jak kontrolovat a systematicky zefektivnit veškeré postupy výrobních operací a procesy průmyslových provozů.

Technologie jsou jen jednou částí rovnice

Aby výrobní firma dosáhla finančního dopadu zlepšením analytiky výrobního procesu, musí zásadně zapojit pracovníky na všech úrovních organizace – operátory, personál výrobní haly a linky, technology, ale významně i řídící management. Porozumění analytickým výstupům, nejen že může výrazně zlepšit výkon celého provozu a personálu, ale zároveň i významně snížit provozní náklady. Z empirických pozorování pilotních projektů, v rámci strojírenských podniků ČR za poslední 2 roky, mohou dosáhnout úspory nákladů v oblasti prediktivní údržby výrobních technologií 10-40%, dále 10-20% díky lepšímu plánování pracovní síly nebo 10-30% úspor v logistických nákladech, což potvrzují i mezinárodní studie např. výsledky výzkumů konzultační společnosti McKinsey (Achieving Business Impact with Data, Digital McKinsey, 2018).

Největší výzvou v digitalizačních projektech průmyslových provozů ovšem nadále zůstává široké nasazení analytického řízení procesů pro více jak jeden či dva provozy, které jsou v úvodu strategie digitalizace typicky realizované v režimu tzv. Proof of Concept (PoC), tedy jakých si pilotních projektů.

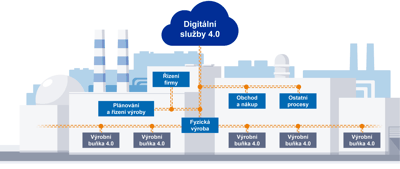

Jednoznačně platí, že spolu s implementací digitálních nástrojů, se musí vedení firem paralelně pustit i do systematického provázání výstupů datových analýz nejen do výrobních, ale i do samotných plánovacích a navazujících obchodních procesů. Tomu pak nutně podléhá i zacílení výstupů interpretačních analytických nástrojů.

Zacílení datových výstupů výroby je nutné jak z pohledu zaměření obsahu výstupních sestav reportů, tak z pohledu vizuální interpretace a ve finále i použitého hardwarového zařízení, tedy schopnosti kvalitního zobrazení nejen na PC, ale i na obrazovce průmyslového displeje stroje, na tabletu nebo třeba i prostřednictvím 3D digitálního modelu výrobku. Provozní výsledky výroby, kvality výrobků a trendů musí být demonstrovány vždy srozumitelně, a proto cíleně každému pracovníkovi v hierarchii firmy, tedy od pracovníků v dílnách, po plánovače, technology a mistry, až po řídící manažery, kteří permanentně dohlížejí na výkonnost celé firmy.

Efektivně, díky pokročilým nástrojům digitalizace výrobních podniků, je možné dosáhnout dobu návratnosti digitálního pracoviště mezi jedním až dvěma lety (samozřejmě individuálně, podle rozsahu realizovaného řešení), a to i u starších výrobních provozů osazených stroji, které nejsou vybaveny digitálními řídícími systémy např. na bázi PLC. Technologie IoT zajišťující spolehlivý sběr a přenos dat nebo dokonce i exekuci algoritmů pro datovou pre-analýzu, dokáží nejen že poskytovat informace za každý jednotlivý „analogový“ stroj, sérii strojů zařazených do výrobní linky pro tzv. Condition monitoring, ale dokáží ve výsledku i naprosto přesnou identifikaci role každého článku výrobního řetězce v rámci celého výrobního procesu, a to i včetně pracovníků.

Ve finále, dostupnost a flexibilita současných datových úložišť, zvláště pak v rámci cloudového řešení, absorbují skutečně ohromná množství získaných provozních dat pro krátkodobá dílčí i systematická dlouhodobá srovnání včetně zapojení technologie strojového učení nebo umělé inteligence. Pro cloud, hovoří i to, že uložená data lze efektivně konsolidovat, zpracovat do informací, a ve výsledku, nehledě na jejich původní komplexitu, přehledně doručit managementu firmy pro zcela novou úroveň porozumění toho, co se v procesu výroby skutečně děje.

Vzhledem k nepřeberné míře příležitostí, které se v rámci nedigitalizovaných výrobních provozů nabízejí, je pro úspěšnou transformaci důležité téměř vždy začít s menšími celky a celý proces pečlivě fázovat. Takovýto přístup používá model transformace, kdy příprava, diagnostika výchozí situace, plánování cílové podoby digitálního pracoviště a jeho implementace, je rozdělena do několika (až mnoha) po sobě jdoucích čtrnáctidenních sprintů. Každý sprint zahrnuje nejen společnou analýzu situace a vhodnost aplikace pro vybrané výrobní místo, ale i zpětnou vazbu integrátorovi a garantovi softwarové platformy tzv. „digitální továrny“.

Podle dosavadních zkušeností víme, že při podpoře vrcholového vedení, team zadavatele spolu s exekutivní skupinou odborníků pro digitalizaci je schopen dosáhnout implementace typického digitálního pracoviště už během pěti až šesti měsíců. Současně, během úvodní realizace PoC projektu, exekutivní team vytváří plán pro zavádění řešení i na další pracovní místa a analogické výrobní provozy.

Alokací pracovníků (zadavatele) spolu s odborným teamem integrátora může organizace interně vyvinout dostatek kořenových pracovníků budoucí tzv. „digitální továrny“ s unikátní schopností ovládat nově řízené výrobní procesy, ale i úspěšně zachytit významné hodnoty z příležitostí konkrétního výrobního provozu. Interní team pak může rozsah funkcí digitálního pracoviště efektivně rozvíjet i v průběhu několika dalších následujících let a udržovat tak významnou konkurenční výhodu.

|

Ondřej Švihálek Autor článku pracuje ve společnosti Unicorn Systems jako senior konzultant pro inovativní digitální služby a mobilní technologie. |