Roboti, 5G a inteligentní stroje v průmyslové automatizaci

Většina analytiků se shoduje na tom, že blízká budoucnost bude patřit inteligentní výrobě. Ta je však závislá na průmyslové automatizaci, která souvisí s využíváním robotů, umělé a strojové inteligence. Továrna budoucnosti bude provozována prostřednictvím digitalizace výrobního procesu se zapojením 5G.

Většina analytiků se shoduje na tom, že blízká budoucnost bude patřit inteligentní výrobě. Ta je však závislá na průmyslové automatizaci, která souvisí s využíváním robotů, umělé a strojové inteligence. Továrna budoucnosti bude provozována prostřednictvím digitalizace výrobního procesu se zapojením 5G.

Porozumění Průmyslu 4.0

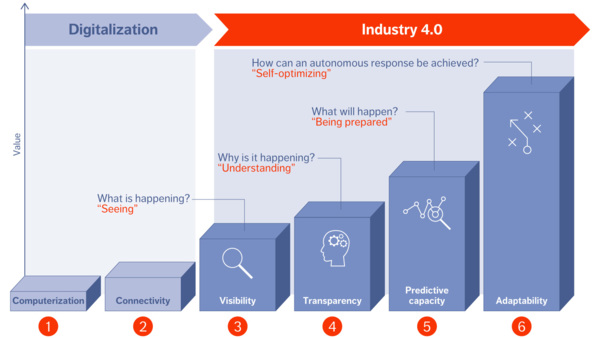

V roce 2011 zahájila německá vláda iniciativu s názvem Průmysl 4.0 s cílem podpořit konkurenceschopnost svých průmyslových odvětví v nadcházejícím desetiletí. V současné době pozorujeme, jak jsou v důsledku této iniciativy realizovány dechberoucí inovativní koncepty. Například už během veletrhu Hannover Industry Fair v roce 2017 bylo představeno několik novinek, jako jsou kolaborativní roboti, inteligentní materiály, adaptivní výroba a samoučící se systémy. Německý průmysl je odhodlán učinit Průmysl 4.0 novým měřítkem efektivnosti výroby. Síla iniciativy Průmysl 4.0 spočívá především v tom, že jde o společné úsilí vlády, univerzit a průmyslu, které společně podporují růst, produktivitu a flexibilitu. Od roku 2017 se Průmysl 4.0 stal mezinárodní iniciativou s uživateli po celém světě, čímž se radikálně mění také základ konkurence v automatizaci výroby k lepšímu. Předpokladem fungování konceptu Průmysl 4.0 je komunikace mezi lidmi, roboty a výrobní logistikou v reálném čase. To ale přináší také vyšší požadavky na standardizaci a (datovou) bezpečnost.

Transformace výroby

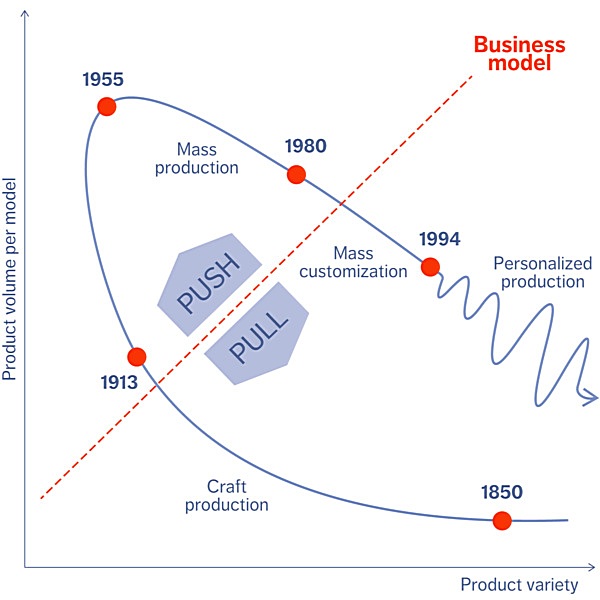

Z původní masové výroby se postupem času stala výroba na míru za pomocí digitalizovaných výrobních procesů. Ačkoliv vedla průmyslová revoluce na konci 18. stol.tí k rozvoji mechanizace, průmyslová výroba zůstala na řemeslné úrovni až do 20. stol.tí, kdy začala doba skutečné masové výroby díky rozvoji automobilového průmyslu. Jejím symbolem byla výroba montážní linky, která měla dalekosáhlé dopady na společnost. To, co je sociálními vědci dnes nazýváno „fordismus“, popisuje ekonomický a společenský systém založený na industrializované, standardizované masové výrobě a spotřebě. Klíčovým konceptem je výroba standardizovaných produktů v obrovských objemech s použitím strojů, a ne nutně vysoce kvalifikované pracovní síly. Ačkoliv byl fordismus původně metodou používanou ke zlepšení produktivity automobilového průmyslu, jeho princip byl časem aplikován i na další druhy výrobního procesu.

V posledních desetiletích roste potřeba výrobců odlišit se od konkurence a neustále rozšiřovat nabídku svých výrobků. Trendem je „personalizovaná výroba“, která na základě myšlenky Průmyslu 4.0 a využití nových technologií napříč celým výrobním řetězcem od dodavatelů k zákazníkům, výrazně zlepšuje flexibilitu a zkracuje dodací lhůty výroby. To vede k cenově dostupnějším produktům vyrobeným přímo na přání zákazníka. Trend přizpůsobení produktu na míru zákazníkovi vzrostl také s nákupy online. Současné procesy proto musí být uzpůsobeny tak, aby byly co nejvíce flexibilní. Vysokorychlostní infrastruktura, jako jsou sítě 5G může usnadnit modifikaci strojů, optimalizovat výrobní proces, včas odhalit problémy s kvalitou a neustále zlepšovat výrobu. Kombinace bezdrátových senzorů a vysokokapacitních komunikačních sítí hraje v této souvislosti klíčovou roli. Umožňuje sběr dat z úrovně prodejny (výrobní linky) a jejich přenos do cloudových systémů.

Trendy v automatizaci

Pro úspěch výrobce je klíčové vytvářet kvalitní produkty za rentabilní výrobní náklady. Jednou z možností, jak toho lze dosáhnout, je zvýšit účinnost výrobního systému – k tomu je nezbytná automatizace. Výrobní systémy vyžadují velké investice a musí být navrženy tak, aby zůstaly dlouhodobě rentabilní. Pokud mají výrobci zůstat konkurenceschopní na měnícím se trhu, musí neustále zlepšovat jak produkty, tak i výrobní systémy. Pro modernizaci výrobních systémů je nezbytná virtuální simulace, která nahrazuje potřebu skutečného uvedení do provozu skutečnými zařízeními, což je velmi nákladné a časově náročné. Virtuální uvedení do provozu umožňuje identifikovat možné konstrukční vady a provozní chyby dříve, než jsou do fyzické infrastruktury zařízení vynaloženy jakékoliv investice. Digitalizace výrobního závodu umožňuje zvýšit efektivitu výrobního procesu. Inteligentní továrny mohou vyrábět rychleji a s menším množstvím odpadu. Výhodou je také koncept „nulové vady“. Vyžaduje automatické monitorování celého výrobního procesu, od kvality surovin vstupujících do výrobní linky, až po odchylky v nástrojích a procesech během každého výrobního cyklu a v neposlední řade i ochrana citlivých dat.

Digitální výroba a role 5G

Digitální výroba a tedy Průmysl 4.0 je komplexní inovace vyžadující značný mentální posun. Virtuální zařízení umožňuje provádět globální návrh systému, simulaci a testování za mnohem nižší cenu, než je možné u skutečného zařízení. Virtuální zařízení však vyžadují také zapojení robotů. Tito roboti musí být víceúčeloví a dostatečně inteligentní, aby se mohli přizpůsobit a komunikovat mezi sebou, ale také s lidmi. Nezbytné je také vysoce kvalitní bezdrátové připojení. Konektivita skrze kabely je složitá a v neustále se měnícím prostředí, také zcela neefektivní. V současné době je bezdrátové připojení, samozřejmě, využíváno taktéž. V mnoha firmách nalezneme i kombinace různých typů připojení (kabely, WiFi sitě, mobilní sítě) pro různé účely (IT datové sítě, hlasová komunikace, PTT push to tallk, AGV automated guided vehicle, připojeni strojů či robotů atd.)

Modernizace stávajících řešení pomocí kabelů navíc přináší velké provozní náklady, přičemž WiFi už nyní naráží na své limity především ve stabilitě latence. V dnešní době se s tímto prostředím dokáže vyrovnat LTE konektivita, brzy však bude třeba přejít na 5G připojení. Bude totiž nutné použít nové metody pro zpracování a transformaci dat do nových formátů, které mohou být vyžívány lidmi a stroji, a využít potenciálu cloudu. To přináší větší efektivitu a umožňuje preventivní a prediktivní údržbu, která snižuje dobu provozu zařízení mimo provoz, minimalizuje zpoždění výroby a zabraňuje chybám. Zajímavým efektem využití takzvaných „Private Networks“ na základě LTE a 5G je sjednocení všech způsobů připojení do jediné a samozřejmě zvýšení účinnosti a s tím spojené snížení spotřeby energie.

Výzva pro roboty

Rostoucí inteligence robotů jim umožňuje přizpůsobit se měnícím se podmínkám. Spojení robotů a této komplexity (inteligence) v cloudu umožní vznik cenově dostupných inteligentních systémů s minimální infrastrukturou a relativně neomezenou výpočetní kapacitou. Současná architektura průmyslových řídicích systémů poskytuje stabilní a bezpečnou platformu již více než 25 let. Její průběžná aktualizace a údržba je však stále složitější a dražší a její potenciál je také značně omezený.

Vysokorychlostní komunikační sítě a bezdrátová infrastruktura umožňují obohatit robotická zařízení o nové schopnosti a zároveň snížit náklady prostřednictvím cloudových technologií. V důsledku toho je možné vytvořit chytřejší roboty s „mozky“. Tento přístup má řadu výhod, jako je snížení provozních nákladů, vysoká spolehlivost a výkon, odolnost vůči chybám nebo vysoká škálovatelnost. Technologie 5G je schopná poskytovat výkon pro podporu aplikací budoucnosti.

Spolupráce lidí a robotů

Jedním z nejpozoruhodnějších aspektů čtvrté průmyslové revoluce je vznik spolupráce člověka a robota. Hlavní výzvou je vývoj robotů, kteří mohou člověka smysluplně podporovat při provádění manipulačních a montážních úkolů. Robot, který pracuje v blízkosti člověka, musí bezpečně komunikovat a být schopen „porozumět“ a interpretovat přímé příkazy pracovníka. Kolaborativní robotika je novou formou spolupráce mezi člověkem a robotem založenou na lehkých a flexibilních robotech. Jejich využívání je bezpečné, jsou snadno programovatelní a určení k tomu, aby fungovali v úzké symbióze s lidmi.

Kooperace mezi lidmi a inteligentními stroji je novou realitou, která bude mít v následujících letech hluboký dopad na průmysl i společnost. Už v dnešní době je možné využít kombinaci lidských vlastností a intuice spolu se silnými schopnostmi umělé inteligence, umělého učení a vytvořit tak řešení, která zajistí vysokou úroveň průmyslové automatizace.

|

Jiří Rynt a Lukáš Schovánek Autoři článku působí ve společnosti Ericsson CZ. |