Tři zkratky, které by měl znát dobrý výrobní manažer

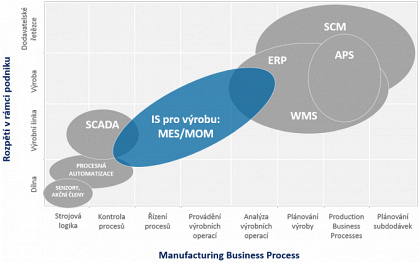

Ve většině výrobních podniků se setkáváme s různými zkratkami ze světa IT. Jde o SCM, WMS, APS, ERP, MES, CMMS, SCADA, QMS... Většina z nás v nich má zmatek. Nepochybně i většina zkušených výrobních manažerů. Ti se musí především starat o stabilní chod výroby, aby výrobky byly vyrobeny kvalitně, dodány včas svým zákazníkům a aby byly vyrobeny tím správným způsobem. To obvykle zabere dost času. Není divu, že pátrat po tom, které z IT systémů jsou pro dosažení těchto cílů opravdu potřeba, je často extrémně náročné. Protože mluvíme právě o informačních systémech, a jak možná tušíte, každý má své místo ve výrobě. Ale jsou opravdu všechny potřebné i pro vás?

Ve většině výrobních podniků se setkáváme s různými zkratkami ze světa IT. Jde o SCM, WMS, APS, ERP, MES, CMMS, SCADA, QMS... Většina z nás v nich má zmatek. Nepochybně i většina zkušených výrobních manažerů. Ti se musí především starat o stabilní chod výroby, aby výrobky byly vyrobeny kvalitně, dodány včas svým zákazníkům a aby byly vyrobeny tím správným způsobem. To obvykle zabere dost času. Není divu, že pátrat po tom, které z IT systémů jsou pro dosažení těchto cílů opravdu potřeba, je často extrémně náročné. Protože mluvíme právě o informačních systémech, a jak možná tušíte, každý má své místo ve výrobě. Ale jsou opravdu všechny potřebné i pro vás?

Dobrá zpráva je, že nepotřebujete prakticky nic. Výroba se dá zvládat i bez podpory informačních systémů. Horší zpráva je, že jen do určité míry.

Začíná to obvykle Excelem

Často slýcháme vtipné narážky na používání tabulkových procesorů, mezi kterými je jednoznačně nejpoužívanější MS Excel. Nejčastěji zní asi takto: „My používáme naše vlastní excelentní řešení...“ – rozuměj nedostačující, špatné, nevhodné. Nebo „My máme zavedený MES systém, ale je to Microsoft Excel Solution“ – opět míněno ve smyslu nedostatečný, špatný a nevhodný.

Já sám jsem přesvědčen, že nestojíme před otázkou, zda Excel používat, nebo nepoužívat, ale před otázkou, na co ho používat. Aplikace, jako je Excel, dnes dokážou úžasné věci a osobně jsem se ještě nesetkal s výrobní firmou, která by je nepoužívala. Jejich možnosti ale mají svá omezení, a když už má tabulka několik tisíc řádků a soubor několik desítek megabajtů, několik současných uživatelů a bezpočet verzí, začínáme tušit, že jsme přečerpali jeho možnosti.

ERP

Potřeba pořídit informační systém obvykle přichází nejprve z ekonomického oddělení. Žádný tabulkový procesor totiž určitě nestačí na mzdy, faktury, účetnictví. Tato potřeba se velmi často rozšíří i s definováním požadavků z personálního oddělení, výroby, logistiky, či odbytu – a už tu máme výběrové řízení na ERP systém, tedy na systém pro plánování podnikových zdrojů. ERP je ale systém pro nejvyšší stupeň řízení podniku, který se zabývá časovými úseky na úrovni měsíců, týdnů, dnů, nanejvýš hodin.

Na podobné úrovni, a často také jako součást balíku řešení od stejného výrobce, jsou systémy pro řízení dodavatelského řetězce (SCM), pro řízení vztahů se zákazníky (CRM), případně skladové systémy (WMS), či systémy pro plánování výroby (APS)... V praxi se tak často jedná o velmi komplexní informační systémy.

Výběr ERP systému proto není jednoduchá věc a v mnoha výrobních podnicích trvá i více než jeden rok. A následný proces přizpůsobování se novým pravidlům trvá někdy i déle než samotný proces výběru...

Po vzpamatování se z implementace ERP systému a sžití se s jeho používáním přijdou obvykle na řadu další požadavky a nápady na vylepšení, příp. doplnění implementace. Velmi často směřují první kroky výrobního manažera na podnikové IT oddělení se soupisem požadavků typu „Potřebuji vidět aktuální stav objednávek ve výrobě, chci vědět, jaký máme skluz, kolik máme zmetků, které šarže ze skladu máme brát jako první“ a podobně. Na takové otázky dává odpověď systém MES, který počítá na úrovni minut až sekund, je přímo propojen s výrobními zařízeními, sbírá údaje z výroby, vyhodnocuje je a poskytuje nadřazeným informačním systémem (např. ERP).

A tady se dostáváme do další úrovně výrobního podniku. Pokud chce výrobní manažer sledovat aktuální stav ve výrobě, potřebuje monitorovat stav výrobních zařízení, materiálu, pracovníků, potřebuje sledovat výrobní postupy, aktuální stav objednávek ve výrobě, plán údržby a řadu dalších věcí.

Ve většině výrobních firem se další vývoj situace ubírá jedním z těchto směrů:

- „Tak, hurá, máme ERP, už ho i dovedeme používat, tak ho vytěžme na maximum i ve výrobě – využívejme ho, jak se jen dá.“ Tento postup je logický následek procesu, kdy chce výrobní podnik vytěžit maximum z nemalé investice do ERP. Z tohoto pohledu jde o velmi dobrý nápad, ale znamená to „stáhnout“ podnikový systém určený pro nejvyšší stupeň řízení podniku do nižších vrstev, blíže k výrobě, a přimět ho uvažovat na úrovni minut a sekund. V principu je to možné, ovšem situaci přirovnám ke stavu, kdy bychom chtěli chodit do města na nákupy (nebo vozit ráno děti do školy) na kamionu...

Navíc každá taková úprava systému znamená novou zákaznickou implementaci a při přechodu na vyšší verzi ERP je nutná nová reimplementace konkrétního řešení, což znamená obvykle další nemalé náklady.

- „Nechme to udělat naše ajťáky“ – ani tato varianta řešení nevypadá na první pohled jako špatný nápad. Chytrý programátor v interním IT týmu dokáže častokrát zrealizovat krásné řešení, jehož prostřednictvím se například dá monitorovat aktuální stav výroby, vyhodnocovat efektivita pracovníků. Znamená to však vyčlenit čas pro vývoj a implementaci takového řešení při standardních úkolech IT oddělení a také akceptovat riziko, že např. po možné personální změně bude problematické dané řešení nadále udržovat neboli rozšiřovat a zdokonalovat.

- Třetí možností je implementovat pro konkrétní požadavky samostatná řešení – například systémy pro řízení kvality (QMS), údržby (CMMS), či systémy pro měření efektivity výrobních zařízení (OEE). Na první pohled opět logické a smysluplné řešení. Avšak tímto způsobem se dostáváme do stavu, kdy máme ve výrobě většinu lokálních menších systémů od různých dodavatelů, z nichž každý řeší něco jiného a které nejsou vzájemně propojeny.

Následky první cesty se ukážou obvykle tehdy, když se narazí na technická omezení daného řešení, případně finanční omezení výrobního podniku. Nevhodnost druhé cesty se může projevit tak, že často trvá neúměrně dlouho, dokud se dané řešení nasadí do provozu, případně nastanou problémy po odchodu pracovníka, případně nasazení zcela selže. Typický příklad, kdy se ukáže nevhodnost třetí cesty, je případ vyhodnocování efektivity zařízení (OEE). Odpovědné vyhodnocování OEE znamená mít detailní informace o příčinách výpadků, kvalitativních defektech, délce výrobního cyklu zařízení. Rovněž je třeba vzít v úvahu schopnost obsluhy reagovat na jednotlivé příčiny výpadku, je třeba znát historii údržby zařízení, vědět o dostupnosti náhradních dílů a podobně. Všechny tyto informace jsou sice dostupné, avšak často v různých systémech či databázích (ERP, CMMS, QMS, apod.). Získat tyto informace a vytvořit z nich ucelené a smysluplné výstupy může být časově i finančně velmi náročné.

MES

Rozhodnutí o tom, která cesta je ta správná, není jednoduché. Avšak všechny v principu vedou k filozofii MES systému. Manufacturing Execution System (MES) je takový systém, který tvoří vazbu mezi podnikovým informačním systémem (ERP) a systémy pro automatizaci výroby (technologických procesů). MES je tedy určen právě pro tu část podniku, kterou potřebují výrobní manažeři pokrýt – počítá na úrovni minut až sekund, je propojen s výrobními zařízeními, sbírá údaje z výroby, vyhodnocuje je a poskytuje nadřazeným informačním systémem. Komplexní systém MES v sobě ukrývá řešení pro čtyři hlavní oblasti – výrobu, logistiku, kvalitu a údržbu, a často se dokáže propojit s většinou, ve výrobě již mnohdy implementovaných, samostatných řešení a komunikovat s nimi prostřednictvím standardizovaných rozhraní.

Implementaci komplexního systému MES ale zatím volí jen ty nejinovativnější výrobní společnosti. Většina výrobních manažerů si totiž myslí, že půjde opět o další dlouhý a drahý proces, jakým byla implementace ERP systému. Což nemusí být daleko od pravdy, zejména v případech, kdy jde o implementace komplexních MES systémů ve velkých nadnárodních korporacích zejména v automobilovém průmyslu, kde ceny takových velkých systémů jsou adekvátní velikosti zákazníků, pro které jsou určeny. Moderní MES systémy jsou ale dnes již dostupné i pro menší výrobní podniky a svojí škálovatelností a modulární architekturou řeší i situace, kdy výrobní manažer logicky namítá: „Vždyť já jen potřebuji vědět, kde se přesně nachází ten-který materiál ve výrobě. Na to přece nepotřebuji nějaký komplikovaný MES.“ Má pravdu, na toto není nezbytný komplexní MES, jen jeho část… Při úvahách a rozhodování o budování MES systému je totiž důležité uvážit, že:

- MES se dá budovat postupně, po jednotlivých modulech, na jednotlivá pracoviště či linky, nebo jen vybraná funkčnost. Pokud se do takového postupného budování investuje správně, úspory, které přinesou jednotlivé etapy implementace, je možné použít na investice do etap dalších, čímž se postupně vybuduje komplexní MES, který bude následně požadovaný stav dále udržovat a pomocí kterého bude možné řídit udržitelný rozvoj podniku.

- Díky lokálním dodavatelům jsou dnes MES systémy nasazeny i v mnohem menších podnicích, než jsou automobiloví giganti. Obavy z nepředstavitelné ceny či z nedostupnosti flexibilní lokální podpory již dávno nejsou namístě.

MOM

Namísto MES dnes často slýcháme také zkratku MOM, která byla zavedena relativně nedávno a významově lépe pokrývá problematiku výroby. MES mluví doslova o provádění výroby, kdežto MOM je systém pro řízení výrobních operací. Abychom to ale zbytečně nekomplikovali, jednoduše řečeno znamená MES a MOM v dnešní době prakticky totéž.

Při rozhodování, jakou cestou se výrobní firma vydá, je především důležité si uvědomit, že neexistuje univerzální způsob, jak se dostat k cíli. A zvolit ten správný způsob je někdy velmi náročné. Externí konzultanti umí být v tomto směru velmi nápomocní – tím více, čím bohatší jsou jejich zkušenosti z podobných firem.

Autor článku je manažerem ve společnosti PwC Slovakia, dříve působil jako Sales Manager ve společnosti ANASOFT, která vyvíjí a dodává MES a MOM systém EMANS.