Internet věcí zapojí do Průmyslu 4.0 i „hloupé“ stroje

O Průmyslu 4.0 se hodně mluví i píše. Často v té souvislosti vidíme moderní výrobní haly a stroje. Realita v řadě českých podniků je ale odlišná – potkáme zde řadu i letitých výrobních strojů, kde elektronika je spíše okrajovou záležitostí. V takové situaci umí pomoci technologie na bázi průmyslového internetu věcí (IIoT) s využitím plejády víceméně neinvazivních senzorů. Výhodou takového řešení je rychlé nasazení, minimální požadavky na technickou infrastrukturu i instalaci a efektivní provoz. Ale i to, že lze jednoduše začít třeba s jedním strojem a postupně využití rozvíjet.

O Průmyslu 4.0 se hodně mluví i píše. Často v té souvislosti vidíme moderní výrobní haly a stroje. Realita v řadě českých podniků je ale odlišná – potkáme zde řadu i letitých výrobních strojů, kde elektronika je spíše okrajovou záležitostí. V takové situaci umí pomoci technologie na bázi průmyslového internetu věcí (IIoT) s využitím plejády víceméně neinvazivních senzorů. Výhodou takového řešení je rychlé nasazení, minimální požadavky na technickou infrastrukturu i instalaci a efektivní provoz. Ale i to, že lze jednoduše začít třeba s jedním strojem a postupně využití rozvíjet.

Staré stroje není nutné měnit

Řada výrobních podniků řeší, jak začít s Průmyslem 4.0 v situaci, kdy většina jejich zařízení nemá možnost přímého připojení k chytrým technologií. Případně jen za cenu složitých úprav, doplnění dalších modulů či pomocí úprav letitých programů v PLC, ke kterým třeba už neexistuje ani dokumentace. Taková řešení jsou pak nejen časově, ale i finančně náročná. A řada podniků kvůli tomu snahy o digitalizaci výroby vzdá nebo odloží na později – až bude výrobní stroje obměňovat. Ale to není potřeba. I ze stávajících starších strojů je možné dostat důležitá data, pomocí kterých lze začít digitalizovat. Vždyť digitalizace začíná s daty a není třeba hned vše i digitálně řídit.

Neinvazivní sběr dat externími senzory

K většině strojů je možné přiložit senzory měřící základní parametry, jako je teplota, vibrace či hluk, a to bez nutnosti jakéhokoliv zásahu. Stejně tak počítání vyrobených kusů, případně tlačítka pro ANDON signalizaci můžete nasadit bez jakéhokoliv napojení na stroj. Tyto senzory navíc mohou běžet na baterie a není tak třeba řešit ani napájení. S minimální formou napojení je pak možné měřit stav stroje (třeba i jen tím, že měříme proud v okruhu signalizační kontrolky) či tlak, nebo spotřebu. Tak jako tak není třeba zasahovat do funkce či konstrukce stroje. Je to efektivní a je to rychlé. Navíc se tak dá osadit drtivá většina strojů a získávat cenná data o provozu i výrobě.

Příklady sbíraných dat

- Teplota a vlhkost prostředí

- Teplota zařízení/stroje

- Stav stroje (ANDON, on/off)

- Počet cyklů

- Takt

- Tlak

- Vibrace

- Hluk

- Spotřeba el. energie

- Spotřeba stlačeného vzduchu

IoT sítě jsou nezávislé na stávajícím prostředí

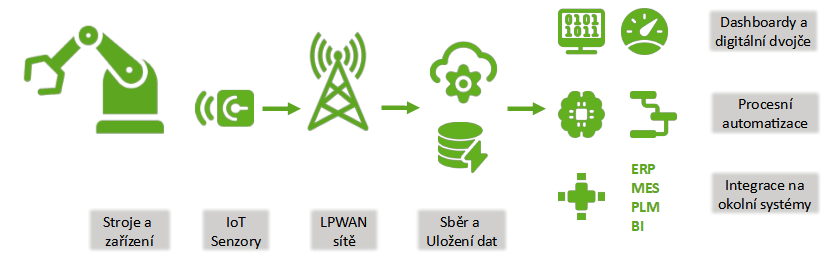

Výhodou řešení na bázi průmyslového internetu věcí (IIoT) je kromě neinvazivních senzorů i přenos dat prostřednictvím IoT sítí. Tyto přenosové sítě jsou bezdrátové, nevyžadují instalaci či propojení se stávajícími datovými sítěmi podniku, jsou bezpečné a současně umožňují provoz zařízení/senzorů na baterie díky své nízké energetické náročnosti. Jedná se o tzv. Low Power Wide Area Networks (LPWAN) a mezi nejrozšířenější z nich pak patří Sigfox, LoRaWAN a NB-IoT. Pomocí těchto sítí jsou pak data ze senzorů přenášena nejčastěji do centrálního úložiště v cloudu (rychlé, efektivní a často levnější řešení), ale je možné vytvořit i místní bránu a data uchovávat i přímo v podnikovém datovém centru.

Příklady sledovaných zařízení

- Výrobní stroje a linky

- Dieselagregáty

- Kompresory

- Transformátory a rozvodny

- Vzduchotechnika

- Kotle

- Motory

- Turbíny

- Manipulační a transportní technika

- Pásové dopravníky

- Výroba a distribuce stlačeného vzduchu

Přehled díky datům – první a klíčový prvek digitalizace

Dokážeme tedy sebrat data o stavu a provozu jakéhokoliv stroje (i letitého) a tato data jednoduše přenést do centrálního úložiště. Nezbývá než data zpracovat a využít. Pochopitelně i zde je řada různých možností a systémů s různým stupněm komplexnosti. Nicméně základem by pro každý podnik mělo být nejprve nějakou dobu data sbírat, umět je jednoduše zobrazit a provádět základní analýzu. Není třeba hned budovat sofistikované analytické modely, ale data jednoduše studovat lidmi, kteří vědí, co hledat – lidmi z praxe. Díky tomu je možné rychle najít oblasti, kterým je třeba se věnovat a kde případně model dále rozpracovat, kde udělat okamžitá opatření, jak nastavit scénáře reakce na nestandardní situace atd. Tento přehled o situaci díky reálným datům je prvním krokem pro jakoukoliv další digitalizaci.

Příklady využití dat

- Sledování prostředí výroby a skladování

- Sledování dat z výroby (produktivita)

- OEE analýza

- Prediktivní údržba

- ANDON signalizace

- Včasná detekce a reakce na havárie

Lepší údržbou k delší životnosti

Především právě u starších zařízení a strojů je často náročná jejich údržba. Díky sledování jejich provozu a stavu (teploty, vibrace, nestandardní zvuky, …) je možné vyhodnocovat jejich stav/kondici a včas reagovat na nestandardní chování. Tím může být nejen překročení teploty (například přehřátí motoru), nebo postupně se zvyšující vibrace, ale například i detekce anomálií ze zvukového projevu stroje za použití strojového učení (obdoba trénovaného a zkušeného ucha pracovníka údržby). Díky této tzv. prediktivní údržbě je možné reagovat na poruchy, ještě než nastanou, případně v počátečních fázích. To přispívá nejen k omezení odstávek či snížení nákladů na opravy, ale výrazně může prodloužit i životnost leckdy klíčových a těžko nahraditelných technologií.

Začít je jednodušší, než si myslíte

Dříve zmíněné výhody, jako je neinvazivní instalace či bateriový provoz senzorů, nezávislost IoT sítí či typicky cloudové zpracování dat, jsou důvody, proč může být zavedení sledování strojů a výroby pomocí IoT technologií rychlé a jednoduché. Není třeba nic složitě instalovat, připojovat, budovat. Dodání senzorů je většinou v řádu jednotek týdnů a vlastní fyzické nasazení pak otázkou minut či maximálně hodin. Přenosové sítě se většinou nemusí nijak budovat, maximálně při slabším pokrytí signálem v dané lokalitě se připojí posilující brána (opět otázka minut). A pak již jen nastavit prostředí v cloudové aplikaci a je možné začít sbírat, vizualizovat a vyhodnocovat data. Je to nejen rychlé, ale i efektivní, a to i finančně. Začít je možné třeba i jen s jedním strojem a postupně rozšiřovat dál.

ERP, BI nebo MES pak mají na čem stavět

Díky IoT je možné začít rychle a jednoduše, ověřit si funkčnost a přínosy takového řešení. Následně je ale možné růst a limity se nekladou. Některé společnosti začnou s integrací takto získaných dat do systémů řízení výroby (MES), ekonomických systémů (ERP), nástrojů pro vizualizace procesů, dynamická digitální dvojčata výroby či strojů, PLM systémů, nebo alespoň do pokročilých analytických nástrojů Business Inteligence (BI). Důležitá je pak možnost integrace, a to nejen datová, ale i procesní. Správné IoT řešení se vyznačuje právě i tím, že je jednoduše integrovatelné do okolních systémů. Není pak třeba nic měnit pro další růst. Data už prostě máte.

|

Dalibor Lukeš Autor článku řídí společnost iotor, a. s., která navrhuje a vyvíjí IoT řešení, a to primárně v oblastech facility managementu a průmyslu. Dříve působil ve společnostech Siemens, Microsoft či SoftwareONE, ve kterých se vždy zaměřoval na oblast digitální transformace včetně IoT řešení, a to jak z pohledu produktového, tak projektového. |